Bürstenlosen Gleichstrom- und Schrittmotoren wird vielleicht mehr Beachtung geschenkt als dem klassischen bürstenbehafteten Gleichstrommotor, letzterer ist jedoch in manchen Anwendungen möglicherweise immer noch die bessere Wahl.

Die meisten Konstrukteure, die sich für einen kleinen Gleichstrommotor entscheiden – typischerweise ein Gerät mit kleiner oder kleinerer Leistung –, schauen sich zunächst nur zwei Optionen an: den bürstenlosen Gleichstrommotor (BLDC) oder den Schrittmotor.Die Auswahl hängt von der Anwendung ab, da der BDLC im Allgemeinen besser für kontinuierliche Bewegungen geeignet ist, während der Schrittmotor besser für Positionierung, Hin- und Herbewegung sowie Stopp-/Startbewegung geeignet ist.Jeder Motortyp kann mit dem richtigen Controller, der je nach Motorgröße und -spezifikation ein IC oder ein Modul sein kann, die erforderliche Leistung liefern.Diese Motoren können mit den „Smarts“ angetrieben werden, die in spezielle Bewegungssteuerungs-ICs oder einen Prozessor mit eingebetteter Firmware eingebettet sind.

Aber schauen Sie sich das Angebot der Anbieter dieser BLDC-Motoren etwas genauer an, und Sie werden feststellen, dass sie fast immer auch bürstenbehaftete Gleichstrommotoren (BDC) anbieten, die es schon „schon ewig“ gibt.Diese Motoranordnung hat einen langen und festen Platz in der Geschichte der elektrisch angetriebenen Antriebskraft, da es sich um die erste Elektromotorkonstruktion überhaupt handelte.Dutzende Millionen dieser Bürstenmotoren werden jedes Jahr für ernsthafte, nicht triviale Anwendungen wie Autos verwendet.

Die ersten groben Versionen von Bürstenmotoren wurden im frühen 19. Jahrhundert entwickelt, aber selbst einen kleinen, nützlichen Motor anzutreiben, war eine Herausforderung.Die für ihren Antrieb erforderlichen Generatoren waren noch nicht entwickelt, und die verfügbaren Batterien hatten eine begrenzte Kapazität, waren groß und mussten trotzdem irgendwie „aufgefüllt“ werden.Letztendlich wurden diese Probleme überwunden.Im späten 18. Jahrhundert wurden bürstenbehaftete Gleichstrommotoren mit mehreren zehn bis hundert PS installiert und allgemein verwendet;Viele werden noch heute verwendet.

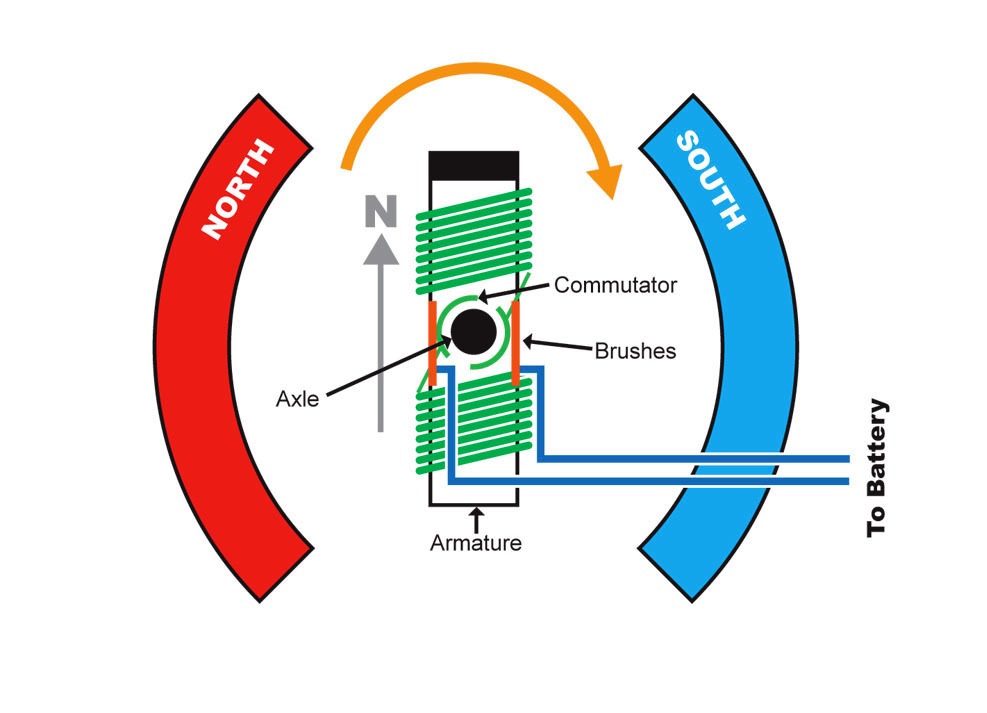

Der grundlegende bürstenbehaftete Gleichstrommotor benötigt keine „Elektronik“, um zu funktionieren, da es sich um ein selbstkommutierendes Gerät handelt.Das Funktionsprinzip ist einfach, was einer seiner Vorzüge ist.Der bürstenbehaftete Gleichstrommotor nutzt mechanische Kommutierung, um die Polarität des Magnetfelds des Rotors (auch Anker genannt) gegenüber dem Stator umzuschalten.Im Gegensatz dazu wird das Magnetfeld des Stators entweder durch elektromagnetische Spulen (historisch) oder moderne, leistungsstarke Permanentmagnete (für viele heutige Implementierungen) entwickelt (Abbildung 1).

Die Wechselwirkung und wiederholte Umkehr des Magnetfelds zwischen den Rotorspulen am Anker und dem Festfeld des Stators induziert die kontinuierliche Drehbewegung.Der Kommutierungsvorgang, der das Rotorfeld umkehrt, wird über physische Kontakte (Bürsten genannt) erreicht, die die Ankerspulen berühren und mit Strom versorgen.Die Drehung des Motors sorgt nicht nur für die gewünschte mechanische Bewegung, sondern auch für das Umschalten der Polarität der Rotorspule, die erforderlich ist, um die Anziehung/Abstoßung in Bezug auf das feste Statorfeld zu induzieren – auch hier ist keine Elektronik erforderlich, da die Gleichstromversorgung direkt an den Motor angelegt wird Statorspulenwicklungen (falls vorhanden) und die Bürsten.

Die grundlegende Geschwindigkeitssteuerung erfolgt über die Anpassung der angelegten Spannung. Dies weist jedoch auf einen der Nachteile des Bürstenmotors hin: Die niedrigere Spannung verringert die Geschwindigkeit (was beabsichtigt war) und verringert das Drehmoment drastisch, was normalerweise eine unerwünschte Folge ist.Die Verwendung eines Bürstenmotors, der direkt von den Gleichstromschienen gespeist wird, ist im Allgemeinen nur in begrenzten oder unkritischen Anwendungen wie dem Betrieb kleiner Spielzeuge und animierter Displays akzeptabel, insbesondere wenn eine Geschwindigkeitsregelung erforderlich ist.

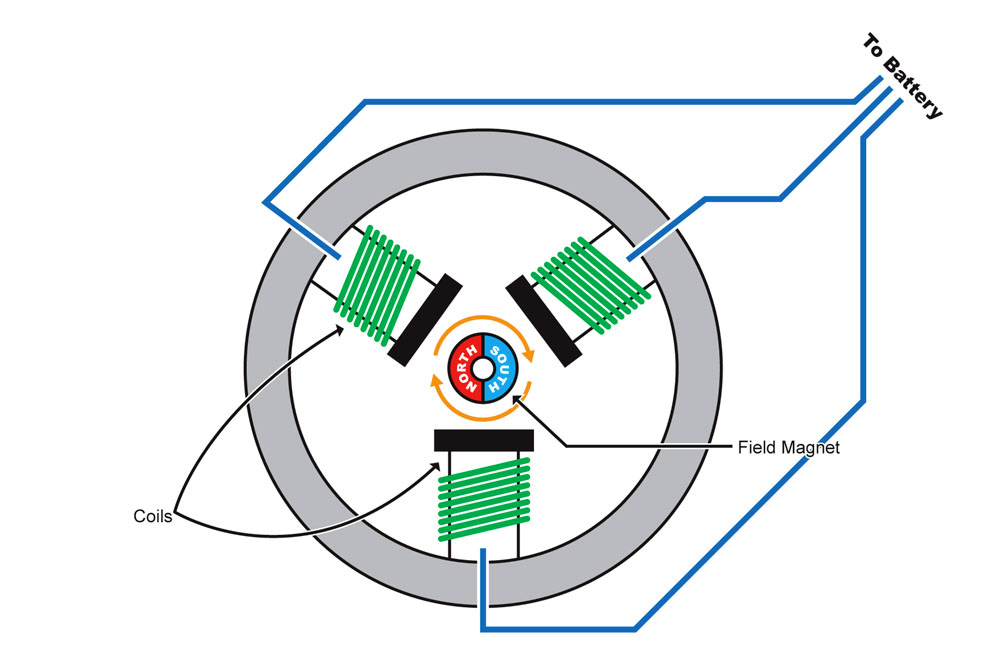

Im Gegensatz dazu verfügt der bürstenlose Motor über eine Reihe elektromagnetischer Spulen (Pole), die rund um das Gehäuseinnere befestigt sind, und an der rotierenden Welle (dem Rotor) sind hochfeste Permanentmagnete angebracht (Abbildung 2).Da die Pole nacheinander durch die Steuerelektronik bestromt werden (elektronische Kommutierung – EC), dreht sich das den Rotor umgebende Magnetfeld und zieht so den Rotor mit seinen festen Magneten an bzw. stößt ihn ab, sodass dieser gezwungen ist, dem Feld zu folgen.

Der Strom, der die Pole des BLDC-Motors antreibt, kann eine Rechteckwelle sein, die jedoch ineffizient ist und Vibrationen hervorruft. Daher verwenden die meisten Designs eine ansteigende Wellenform mit einer Form, die auf die gewünschte Kombination aus elektrischem Wirkungsgrad und Bewegungspräzision zugeschnitten ist.Darüber hinaus kann der Controller die Energiesignalform fein abstimmen, um schnelle und dennoch sanfte Starts und Stopps ohne Überschwingen und eine klare Reaktion auf mechanische Lasttransienten zu ermöglichen.Es stehen verschiedene Steuerprofile und Trajektorien zur Verfügung, die die Motorposition und -geschwindigkeit an die Anforderungen der Anwendung anpassen.

Herausgegeben von Lisa

Zeitpunkt der Veröffentlichung: 12. November 2021